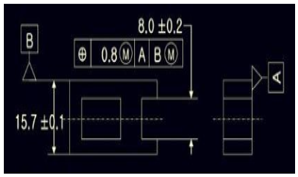

데이텀 B를 무시했을 경우,

8.0±0.2 의 치수변화는 아래와 같다.

* 중량이 최대일 때 기본공차 적용, 중량이 감소할 대마다 + 추가공차

예를 들어 MMC 공차를 구해보면

현재 치수가 8.1이라고 했을 때

7.8 - 8.1 = 0.3 이 된다.

0.3을 위치도 0.8과 합한 1.1이 최종 공차가 된다.

따라서 각 치수의 최종 공차를 구해보면 아래 표와 같다.

추가로 데이텀 B를 고려하게 되면 아래와 같이 공차를 갖는다.

'설계 관련 정보' 카테고리의 다른 글

| 가공의 종류 (0) | 2019.09.05 |

|---|---|

| Engineering Plastic - 기계적, 열적, 화학적, 전지적 특성 (0) | 2019.08.22 |

| Plastic 사출물 Boss 설계 (0) | 2019.08.20 |

| 비금속) 기계재료 - 열가소성 수지 종류 및 특성 (0) | 2019.08.01 |

| 알루미늄 아노다이징 (Anodizing) (1) | 2019.06.20 |